Raccords filetés à extrémités coniques (série IPT) Swagelok®

Les raccords filetés à extrémités coniques série IPT Swagelok® sont fabriqués dans divers alliages de manière à offrir des performances d’une grande fiabilité dans différents environnements d’exploitation et dans des applications qui mettent en œuvre des pressions moyennes à élevées allant jusqu’à 4134 bar (60 000 psig).

Voir des raccords C&FLes raccords filetés à extrémité conique (C&F) sont d’une fiabilité éprouvée de longue date à des pressions moyennes et élevées. Les raccords C&F série IPT de Swagelok sont disponibles en acier inoxydable 316, en alliage 625 et en alliage 2507, dans des dimensions allant de 1/4 po à 1 1/2 po. Ils peuvent être utilisés à des températures allant jusqu’à 371°C (700°F).

Des raccords série IPT conformes aux normes NACE MR0175/ISO 15156 sont disponibles, de même que des composants de raccord antivibrations. Tous les raccords possèdent un trou d’évacuation permettant de vérifier facilement que le montage a été réalisé correctement. Sauf indication contraire, les raccords, adaptateurs et accouplements C&F femelles pour moyennes et hautes pressions sont fournis complets avec les embouts filetés et les bagues.

Besoin d’un complément d’information sur les raccords filetés à extrémité conique ?

Konus-/Gewindeverschraubungen—Kategorien

Hochdruck Konus- und Klemmringverschraubungen—Sno-Trik

Die Konus- und Klemmringverschraubungen sorgen selbst in anspruchsvollen Anwendungen mit hohen Drücken, Vibrationen und Druckstößen für eine leckagefreie Abdichtung.

Schottverschraubungen

Stellen Sie in Anwendungen mit mittlerem oder hohem Druck sichere Schottverbindungen zwischen Komponenten her.

Stutzen und Hülsen

Sichern Sie Rohre mit Stutzen und Hülsen, um eine gute Abdichtung an der konischen Oberfläche der Verschraubung zu gewährleisten.

Verbindungen

Verbinden Sie Rohrleitungen und Schläuche an einem oder beiden Enden mit Verschraubungen oder kurzen Rohr- bzw. Schlauchabschnitten mit Muffen.

Verschlusskappen und Stopfen

Halten Sie den Druck in Ihrem System mit Verschlusskappen bzw. -stopfen aufrecht.

Catalogues des raccords filetés à extrémité conique

Trouver des informations détaillées sur nos produits – matériaux de fabrication, pressions et températures nominales, options, accessoires, etc.

Produkte der Serien FK, FKB, IPT, CTB und Sno-Trik ■ Druckrate bis 4134 bar (60.000 psig) ■ Endanschlüsse bis 12 mm und 1 1/2 Zoll ■ NACE® MR0175/ISO15156 Konformität erhältlich

Trouver le raccord adapté à votre application

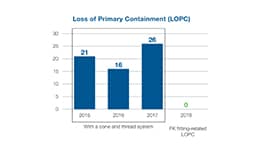

Observez la comparaison côte à côte des raccords pour tubes série FK Swagelok® et des raccords filetés à extrémité conique, qui montre comment les raccords FK peuvent réduire considérablement le temps d’installation et éviter des défauts mineurs susceptibles d’entraîner un surcroît de travail.

Comparez les raccordsDes ressources Swagelok sélectionnées pour vous

L’anatomie d’un raccord utilisé avec l’hydrogène

Découvrez pourquoi des raccords spécialement conçus pour des applications qui mettent en œuvre de l’hydrogène peuvent aider les fabricants de véhicules à hydrogène et les constructeurs d’infrastructures associées à réaliser des systèmes d’alimentation plus sûrs et plus fiables.

Optimiser des applications pétrolières et gazières mettant en œuvre des moyennes pressions avec des raccords à compression

Pour des applications moyenne pression dans des installations pétrolières et gazières de surface, découvrez les avantages des raccords à compression par rapport aux traditionnels raccords filetés à extrémité conique en termes de vitesse d’installation et de performance.

Optimiser le choix des composants pour les véhicules à hydrogène

Les moyens de transport à l’hydrogène nécessitent de bien choisir des composants aux caractéristiques techniques particulières. Découvrez comment s’assurer de trouver les bons composants.

사례 연구: 해양 석유개발 운영업체

한 해양 오일 플랫폼 운영업체가 어떻게 콘 & 쓰레드에서 FK 시리즈 피팅으로 전환하여 설치 시간을 80%까지 절감할 수 있었는지 알아보십시오.